Обсудив на практической конференции на Пермском инженерно-промышленном форуме, как России к 2030 году войти в топ-25 стран по плотности роботизации, самые любопытные участники отправились смотреть на технологии вживую.

Наш корреспондент побывала на экскурсии по производственным площадкам компании «Роботех» — одного из флагманов российской промышленной автоматизации, и увидела, как в Перми создают промышленных роботов.

За живым опытом

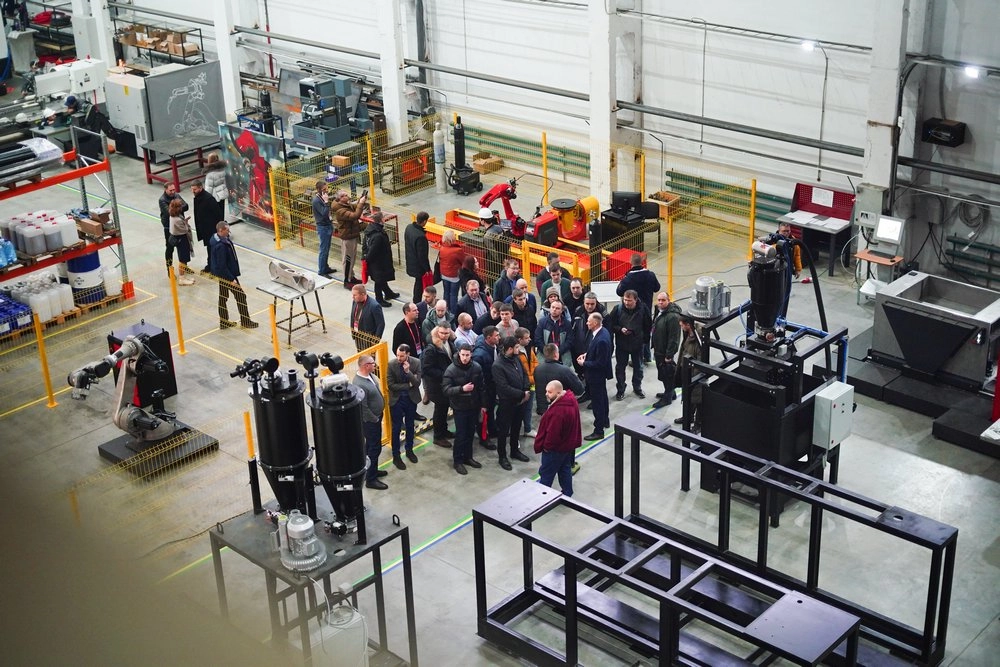

На «Роботехе» даже не ожидали такого ажиотажа: в первый день форума вместо одного экскурсионного автобуса пришлось срочно подавать второй, а затем продлить туры и на следующий день.

Интерес подогрела утренняя сессия на практической конференции в первый день ПИПФ, где на конкретных кейсах показывали, как роботизация меняет бизнес, и обсуждали, как роботы, аддитивные технологии и искусственный интеллект меняют современные заводы. В зале даже не хватило стульев — слушателей собралось больше, чем планировалось.

Руслан Ахмедов, начальник отдела развития современных средств производства Департамента станкостроения и тяжелого машиностроения Минпромторга России, озвучил цель: для вхождения в топ-25 необходимо внедрить дополнительно более 80 тысяч промышленных роботов.

Пермский край, кстати, уже в топ-20 регионов по количеству промроботов.

По словам Ирины Насыровой, директора по корпоративному развитию «Роботеха», основные препятствия для внедрения роботов — высокая стоимость, неочевидный возврат инвестиций и непонимание, какие процессы автоматизировать.

Статистика показывает —90% компаний, которые пытаются самостоятельно интегрировать роботов, сталкиваются с серьёзными трудностями и не достигают запланированных результатов.

Где искать настоящую выгоду? Экономический эффект роботизации складывается не только из экономии на зарплатах, но и из снижения процента брака, роста общей эффективности производственной линии.

Как их преодолеть?

В «Роботехе» предлагают три принципа:

1. Искать не идеал, а «боль» — начать с самого проблемного процесса;

2. Не растить интеграторов внутри, а найти партнёра с опытом, собственный интегратор – это долго и дорого;

3. Помнить о людях и сервисе — готовить персонал и обеспечивать обслуживание.

«Успех роботизации определяется качеством его интеграции в процессы», — отмечала Насырова.

И многие захотели увидеть эту интеграцию вживую.

На Буксирной

Омск! Киров! Уфа! Челябинск! В экскурсионном автобусе инженеры и технологи со всей страны знакомились, чтобы обменяться практическим опытом.

Первой точкой стал производственный комплекс на улице Буксирной. Экскурсию лично вёл генеральный директор «Роботеха» Денис Худяков.

Гостям показали «фирменную» разработку — линейку промышленных 3D-принтеров для печати песчано-полимерных литейных форм по технологии Binder Jetting.

«Назначение — изготовление литейных форм до 2 метров для стали, чугуна, алюминия. Это позволяет сократить цикл подготовки отливки с нескольких месяцев до дней и полностью убрать изготовление традиционной оснастки», — пояснял Худяков.

У стенда с формами возник живой интерес: «Вот блок цилиндров КамАЗа и корпусные элементы манипулятора отлиты с использованием нашей технологии печати песчано-полимерных форм». Термостойкость — до 1600°C, точность ±0.3 мм.

На следующем участке расположен роботизированный участок сварки, участок тестирования самих промышленных роботов. Цех механообработки, оснащённый современными станками с ЧПУ, позволяет предприятию обрабатывать ключевые элементы роботов и принтеров с высокой точностью.

В этом году, кстати, в Лысьве было запущено литейное производство. Цех оснащён принтерами «Роботеха» для быстрой печати литейных форм и способен выпускать отливки весом до 250 кг.

«Предприятие достигло заметного размаха! За шесть лет добиться таких результатов — молодцы!» — делился после экскурсии впечатлениями Рамиль Исламов из уфимской компании «НКП Буринтех».

Он приезжает не впервые.

«У нас есть несколько совместных проектов в проработке — в области машинного зрения и роботизированных систем, — поясняет Исламов. — Цель визита — ознакомиться с новыми разработками. Особенно нас интересуют решения на основе искусственного интеллекта, которые сейчас активно внедряются в производство».

Следующая точка — производство бесколлекторных электродвигателей для беспилотной авиации под брендом «МоторСкай» (дочерняя компания ГК «Роботех»).

Полный цикл обеспечивается собственным парком специализированного оборудования.

«За моей спиной — высокоскоростной пресс, 600 ударов в минуту! А там роботизированная линия литья алюминия под давлением», — начал рассказ директор «МоторСкай» Дмитрий Лебедев. — Вот прямо сейчас выходит готовый статор для двигателя серии 3115. На нём летает почти всё!»

Это одна из самых мощных моделей — 1638 Вт при весе всего 110 граммов.

Дальше — цепочка, где ручной труд сведён к минимуму. После прессовки статор поступает в печь, затем на автоматизированную линию порошковой покраски.

«Порошок прилипает электростатическим методом, полимеризация идёт токами высокой частоты», — комментировал Лебедев.

Участники задержались у намоточной машины: цикл намотки двух статоров — 1,5 минуты. Рядом — машина литья алюминия под давлением.

Группа замирает, наблюдая, как три робота в чёткой последовательности обслуживают цикл: один смазывает форму, второй управляет литьём, третий забирает горячую отливку и кладёт её на конвейер для охлаждения.

Финальный аккорд — сборка и контроль. Каждый двигатель проходит двойной тест: статический и динамический — запуск на холостом ходу.

«Первые партии тестируем под нагрузкой, с винтом. А это — стеллаж с готовой продукцией», — указывает Лебедев на ряды упакованных моторов.

Ключевые преимущества — надёжность, перегрузочная способность на 20% выше аналогов, малый вес при высокой мощности.

«На предприятии активно используют роботов в собственном производстве. Нам показали полный цикл. Я пока не встречал такого производства в России, как здесь, — говорит Александр Григорьев, специалист по работе с производителями-интеграторами АНО «Центр промышленной роботизации Челябинской области» (подведомственная структура Министерства промышленности, новых технологий и природных ресурсов Челябинской области).

Его визит в Пермь носил рабочий характер. Делегация Центра посетила ПИПФ-2025 в рамках реализации соглашения о сотрудничестве между Пермским краем и АНО «ЦПР». Целью было изучение технологических решений в сфере промышленной робототехники для подготовки аналитического доклада и выработки предложений по совместным проектам.

«Мы здесь, чтобы установить партнёрские отношения и изучить опыт применения технологий в Прикамье, — поясняет Григорьев. — Мне интересно сравнить их подход с нашими челябинскими заводами, посмотреть, какие новшества применяют, какие технологии можно перенять. Особенно — что они выпускают такого, чего у нас в регионе пока нет».

В Центре, кстати, отмечают высокий уровень компетенций и профессионализма производств, представленных на форуме, и рассматривают этот опыт как важную основу для будущего взаимодействия.

Лаборатория: где роботы «видят» и учатся

Затем группа отправляется в Лабораторию робототехники и искусственного интеллекта на Решетниковском спуске.

«Это наша кузница решений. Каждая ячейка — имитация реального процесса. Сначала отрабатываем тут, потом везём к заказчику. Но будьте осторожнее, роботы — оборудование потенциально опасное», — предупреждает технический директор Алексей Падучев.

В лаборатории кипит работа. В одной ячейке робот с системой технического зрения ловко хватает детали и укладывает их на конвейер, в другой — собирает пирамиду из цилиндров.

«Это чтобы показать: система может видеть и понимать, что и зачем делает», — поясняет Падучев.

Система считывает положение и на лету корректирует траекторию.

«Сейчас учим её определять ещё и ориентацию — чтобы понимала, какой стороной деталь лежит».

На отдельном стенде шестиосевой манипулятор с 3D-сканером оцифровывал рабочий орган насоса.

«Обычно для сканирования каждой новой детали нужен свой поворотный стол. Мы же используем самого робота: он манёвренный, может обойти объект с любой стороны. Всё управляется нашим софтом», — объясняет Падучев.

Далее — ячейка паллетирования. Робот с широким захватом ставит коробки на паллету.

«Одно из самых распространённых решений. Система адаптируется под разные типы грузов. Всё управляется нашим программным обеспечением Robotech Motion Control System, которое включено в Реестр отечественного ПО Минцифры».

«Это, в первую очередь, рабочая лаборатория. — рассказывает Алексей Падучев, — наши инженеры работают прямо тут. Когда клиент приходит с нестандартной задачей, мы собираем прототип и проводим испытания. Все эти ячейки — рабочие».

По словам участников, экскурсия стала ярким дополнением к программе.

«Знаете, было бы классно, если бы “Роботех” мог привезти больше роботов прямо на форум! И хорошо бы расширить экскурсии: приглашать студентов, школьников. Объяснять им всё просто — это помогло бы заинтересовать новое поколение», — говорит инженер-технолог с «Пермских моторов» Дарья Мезенцева.

Что в итоге?

Участники соглашаются: было наглядно представлено, как в Перми создают технологическую цепочку полного цикла.

«Роботех» — не просто интегратор, а производитель и разработчик с командой более 120 человек. Уникальность — в замкнутом цикле: собственная производственная база, большой инженерный состав, ITкомпания, разрабатывающая ПО на базе машинного зрения и ИИ, собственные патенты.

Здесь создают и аддитивные установки, и промышленных роботов, и системы технического зрения с применением ИИ, и стратегические компоненты для беспилотников. Это и есть та самая глубокая интеграция и готовый «полный цикл», о необходимости которой говорили на ПИПФ-2025. И в Перми это уже не концепция, а ежедневная работа.