Когда иностранные производители ушли с российского рынка, многие товары оказались дефицитными, среди них и трубы для водо- и теплоснабжения. Первым на смену пришёл импорт из Китая, но компании, привыкшие к европейскому качеству, не хотели снижать планку. Тогда СГ «Развитие» решила создать собственное производство полиэтиленовых труб. Предприятие в первую очередь следит за качеством, превосходя ГОСТы в несколько раз. Рассказываем о высокотехнологичном производстве, планах компании и открытии в Перми нового производства.

«Делаем, как для себя»

Строительная группа «Развитие» разрабатывает и воплощает в жизнь проекты жилых, промышленных, общественных и коммерческих зданий по всей Перми. Отличительная особенность —то, что почти весь процесс от идеи до результата делается не подрядчиками, а сотрудниками группы предприятий, в которую уже входят завод ЖБИ, кирпичный завод и другие производства.

«Мы всё делаем сами. В наших домах около 70-80% материалов собственного производства. Сваю здесь сделали — заколотили. Плиту произвели — положили. У нас многопрофильный холдинг. И одним из проектов стала компания HIPEX, которая производит трубы из сшитого полиэтилена. Это направление мы выбрали, во-первых, потому что сами являемся крупными потребителями продукции. Во-вторых, после ухода зарубежных компаний мы задумались, как восполнить этот вакуум продукции», — рассказал председатель совета директоров строительной группы Алексей Раев.

Так появилась высокотехнологичная компания. Сейчас новое для Перми производство работает в опытном режиме, но уже может производить до 12 миллионов километров труб в год, это равно 40 радиусам Земли!

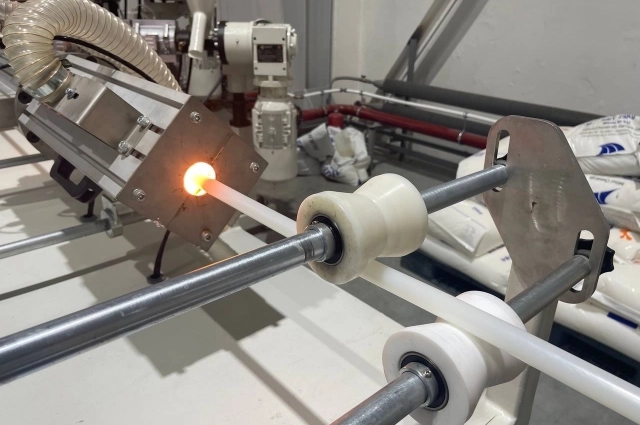

Оборудование для производства стало по своей сути уникальным. В единой системе сошлись лучшие технические решения европейских лидеров, что позволяет создавать продукцию высочайшего качества.

«Мы на своём опыте знаем все плюсы и минусы продукции, знаем, к чему стремиться. И все наши знания стараемся здесь применить. Это продукция, которую создал потребитель. Такая синергия даёт нам результат в 50 лет гарантированной эксплуатации трубы», — пояснил Алексей Раев.

Команда с нуля

Для нового производства необходимо было собрать команду. Высокотехнологическая аппаратура требовала определённых навыков и умений. К тому же, вся линия — разработка, аналогов которой нет. Поэтому нужны были специалисты, способные обучиться работе практические с нуля. И они нашлись в Перми.

Реализация проекта HIPEX стала возможной благодаря поддержке Фонда развития промышленности РФ. По договору с фондом компания создаёт высококвалифицированные рабочие места. При выходе на полную мощность на производстве будет занято около 30 человек, сейчас сотрудников у HIPEX поменьше. Хотя сами инженеры признаются, что управлять механизмом можно даже вдвоём — настолько всё автоматизировано.

«Для запуска, в принципе, четырёх человек хватает. А потом, чтобы следить за процессом, хватит и троих. Можно даже до двух сократить. Но линия длинная, будет тяжело», — рассказал инженер-механик Андрей Сычёв.

После полноценного запуска производства предприятие будет работать в непрерывном режиме.

«Те кадры, которые у нас сегодня появились, это просто какая-то удача, когда такие специалисты вышли на рынок и заинтересовались нашим производством. У нас одно из немногих предприятий по изготовлению пластмасс. В России буквально по пальцам можно пересчитать людей, которые понимают этот процесс. Но мы нашли уникальную команду. Они уже обучены и готовы быть руководителями смен, воспитывать себе новые кадры», — поделился директор компании HIPEX Николай Кочкин.

Испытание разрывом

Из каждой партии готовой продукции производится выборка, которую тестируют в лаборатории предприятия. Здесь всем руководит пока что единственная девушка на производстве — инженер отдела технического контроля Анна Касьянова.

Она проверяет трубы на устойчивость к температурам и давлению, сверяет нормативы толщины и диаметра, а также следит, чтобы в составе не было никаких примесей.

Пожалуй, самое зрелищное испытание — проверка трубы на разрыв. В специальном устройстве трубу растягивают до критических пределов. Но продукция компании выдерживает нагрузку больше в два раза и всё равно не рвётся.

«Одна партия — это 20 километров труб. И мы берём несколько кусочков из каждой партии, чтобы провести испытания. Результаты по качеству у нас в разы выше заявленных ГОСТов», — рассказала Анна Касьянова.

Некоторые испытания длятся несколько часов, другие же — целый год. Такой подход позволяет компании быть уверенным в своей продукции.

Дальше — больше

СГ «Развитие» планирует и дальше увеличивать производительность компании. Начиная от расширения ассортимента и заканчивая новыми функциональными линиями. Так, в будущем здесь могут начать производить трубы и для городских коммунальных сетей.

«Здесь сейчас представлена линия, которая используется при строительстве внутри здания. В планах — разработка проекта по производству труб большого диаметра, которые будут использовать в наружных сетях. Будем стараться, чтобы всё задуманное сбылось!» — поделился Николай Кочкин.

Производство труб из сшитого полиэтилена стало новой точкой развития Пермского края. Когда реализация продукции выйдет за пределы региона, HIPEX станет новой маркой Прикамья и добавит ему известности.

Новые технологии. Как идёт замена импорта на отечественное оборудование

Новые технологии. Как идёт замена импорта на отечественное оборудование  По велению души. В Прикамье приступили к работе новые культработники

По велению души. В Прикамье приступили к работе новые культработники  На форуме «Финополис» обсудили роль лидеров в новых финансовых технологиях

На форуме «Финополис» обсудили роль лидеров в новых финансовых технологиях  В Пермской галерее подготовили первую выставку в новом здании

В Пермской галерее подготовили первую выставку в новом здании